PAM复合材料

PAM复合材料

自信地构建轻量级复合产品,没有易于使用的复合仿真软件的缺陷betway官网开户

复合材料,由于其轻质性能,强度和耐用性,代表种族中的关键促进者,以减少碳排放。但是,在转向工业批量生产时,这些材料出现了新的挑战:

- 如何扩展生产以应对市场需求?

- 如何迅速适应新材料,以跟上复合材料的创新速度?

- 如何价格最终产品满足市场要求?betway官网开户

通常,此呼吁快速迭代,有时是材料配置和过程参数的新方法。模拟允许两者都是。

通过ESI PAM复合材料的独特功能,您可以通过以过程为导向的工作流程研究复合材料制造链的每个步骤。材料信息和历史(局部剪切,局部纤维含量和方向,固化程度等),以及几何特性(形状,厚度等)无缝地从制造链的一个级到下一个阶段转移到下一个阶段。这确保了在调整过程参数以纠正缺陷并减少生产周期时间时确保最大反馈精度。

一旦进行了优化过程链以满足产品公差,结果很容易转移到设计部门,以便“竣工”而不是“设计”的结构分析。该方法可最大限度地减少设计边距并提高重量减轻。

PAM复合材料的好处

- 市场上唯一完整的仿真链可以识别和修复由短,长或连续纤维制成的复合材料的制造缺陷betway官网开户

- 打开门,准确,轻松地确定“竣工”复合产品的几何和材料特性,辅助产品开发期间的设计部门betway官网开户

- 一个涵盖的工具:

- 垂褶和热成型

- 树脂转移成型(RTM),高压RTM和压缩RTM

- 树脂输注及其变体

- 板材成型化合物(SMC)

- 固化和结晶

- 由制造过程引起的几何扭曲

- 通过检索设计部门定义的所有产品信息,链接到CATIA

- 允许将制造结果的顺利转移到设计部门,以“竣工”结构分析

日产采用压缩-TRM(C-RTM),复合复合制造工艺,其中印模在注射树脂时保持部分打开,以减少树脂在模具中涂布的时间。使用ESI PAM复合材料使得NISSAN能够通过实施新的仿真方法来成功地远离试验和错误,并使用预测CAE重新定义其C-RTM。因此,该团队将制造循环时间大幅下降80%,这将支持轻质车辆大量生产中的碳纤维部件的推出。

车辆制造元素工程段,车辆生产工程与发展部/日产

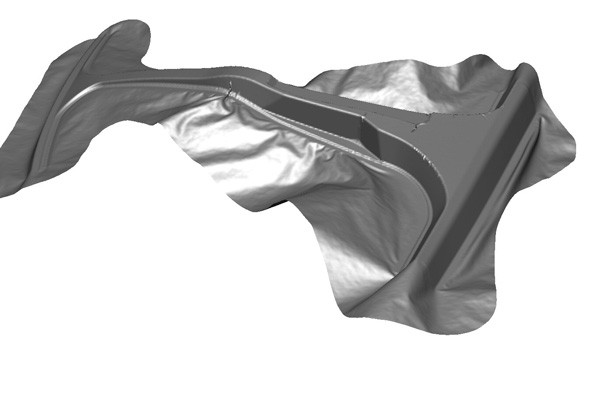

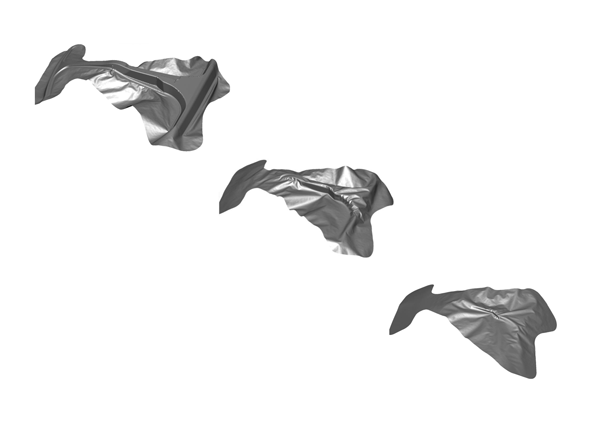

PAM形式,复合成形模拟模块 PAM复合材料,用于模拟干纺织品的预成型工艺或由热固性或热塑性树脂制成的纤维增强复合材料的热成型过程(有机胶片,GFRP,CFRP ......)。

PAM形式允许您绘制各种过程,包括:

- 使用两个刚性模具冲压

- 橡胶垫形成

- 隔膜形成

- 和更多

该模块可用于预测现象,例如:

- 纤维方向

- 厚度分布

- 最佳的初始平面图案

- 菌株

- 压力

- 桥接

- 皱纹

这些结果可在层压水平以及层次水平上获得,允许您预测内部皱纹的情况,例如,通过视觉检查的物理原型不可见。PAM形式包括单向(UD),非卷曲织物(NCF),织物,干纺织,热固性预浸料和有机件的材料模型。

用PAM形式,消除了制造缺陷,并提高了产品质量在削减任何工具之前,在产品开发过程中提升,得益于以下过程参数的优化:

- 工具速度

- 温度和压力循环

- 夹紧条件和力量

- 层压序列,尺寸取向

- 工具设计

仿真也可以在稍后在识别它们后纠正制造问题的过程中。

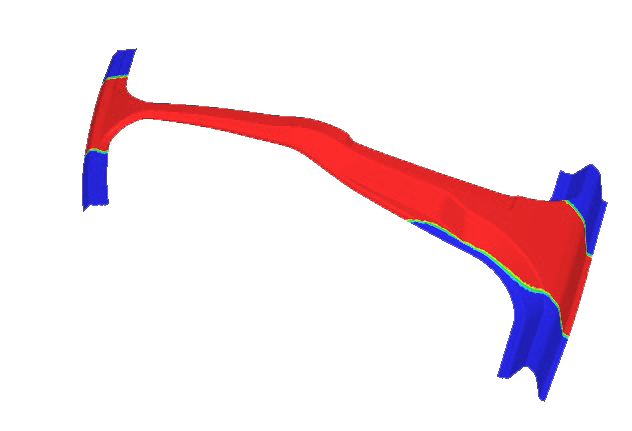

PAM-RTM,内部树脂成型软件模块 PAM复合材料,用于模拟树脂注射或预制件的树脂输注。

PAM-RTM可以模拟各种过程,包括:

- 树脂转移成型(RTM)

- 真空辅助树脂输注(VARI)

- 压缩RTM(CRTM)

- 高压RTM(HP-RTM)

- 还有很多

该模块预测树脂如何在可能包括插入件(金属,木材,泡沫)中的预制件中的流动。

通过PAM-RTM,消除RTM制造缺陷,提高产品质量,在产品开发过程中提高产品,在切割任何工具之前,由于以下过程参数的优化:

- 注射/输注策略(LCM - 液体复合成型 - 过程的选择)

- 注射压力或流速

- 温度循环(工具和树脂)

- 注射廊,通风口和真空港口的位置

- 流动介质的类型和定位

仿真也可以在稍后在识别它们后纠正制造问题的过程中。

通常,仿真结果显示:

- 填充时间

- 干斑的风险外观或纤维洗涤

- 流动前速度

- 压力施加到模具上

液体复合材料模型(LCM)模拟的关键参数是预制件增强剂的渗透性。渗透性高度依赖于纤维取向,使得对于注射/输注过程模拟中的这些纤维取向是必要的。使用几何方法以近似预制件中纤维的方向。但是,它还可以使用以PAM形式计算的精确纤维方向 执行模拟。

由于其独特的高性能DMP求解器,PAM-RTM可以使用外壳或固体元素处理大型数值模型。由于部件和汽车行业的大小,这些大型数值模型在风力行业中经常出现,因为需要小元素尺寸的详细几何形状。

对由固体元素制成的巨大模型来对待非常小的能力是PAM-RTM的独特。需要这种稳健的建模能力来捕获树脂如何流过厚度并识别内部干燥区的风险。

PAM-RTM的领先能力包括:

- 注射门和通风口的条件打开和关闭

- 自动流量控制,以最大限度地减少孔隙率

- 重力效应

- 序列悬垂模块用于预制件中的光纤角度的估计

- 填充和固化模拟的链接能够包括“过剩”

- 耦合与Pam-FormAndpam-distoration

- 可变性分析实验(DOE)的设计

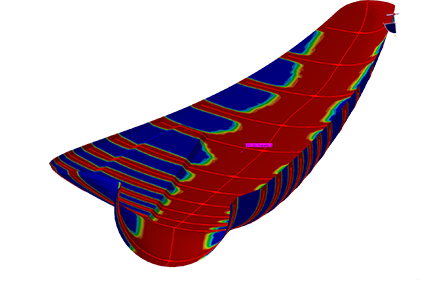

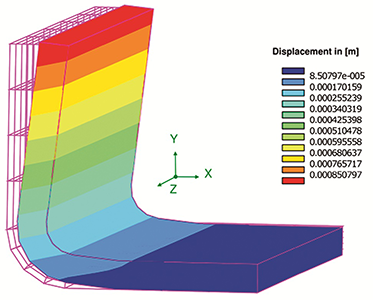

ESI PAM复合材料打开门用于分析热固性组分固化,在高压釜中或从高压釜(OOA)中的分析,以及热塑性组分的结晶现象分析。它还通过其PAM失真模块预测制造诱导的残余应力并产生生产的复合部件的几何失真。在制造过程中,由热固性矩阵制成的复合部件通过固化操作,该固化操作将树脂从液体转变为固态。该热化学过程导致扭曲部分的残余应力。

通过ESI PAM复合材料,分析固化过程,优化固化循环,并在循环期间预测固化时间和固化程度的进化。

控制复合材料的几何变形是大多数行业的关键挑战(Ex。高性能航空结构部件具有紧张的公差)。betway手机官网对于适当的组装是强制性的,对于适当的组装,在处理大量部件(例如风叶片)时变得至关重要。

ESI PAM复合材料是昂贵且耗时的物理试验的替代方案。在进行试验之前,制造诱导形状扭曲的预测使得可以进行工具和工艺校正。ESI PAM复合材料计算考虑主要影响现象,包括层压叠层,树脂热膨胀,固化收缩,固化温度和模具热膨胀等主要影响现象的形状失真。

板材模塑复合模拟

片状成型化合物(SMC)是一种多功能轻质溶液,易于模塑成复杂的形状,允许通过一个或多个SMC部件更换许多金属部分。这是一种以非常具竞争力的成本制造大型生产系列的净形状(无需开发)性能的验证技术。

SMC的最大挑战是预测和控制产品开发过程中所产生的部件的局部材料特性。这些性质高度依赖于纤维在材料压缩期间重新组织(位置,取向和密度)的方式。

为了解决这个问题,我们在ESI PAM复合材料2020中为SMC推出了一个新的模块。该模块专为早期设计阶段而设计,当时工程部门需要快速评估或迭代新设计。由于SMC材料属性如此依赖于制造,因此需要一种仿真工具来帮助设计工程师,并轻松地预测本地属性。

SMC模块允许直接链接到VPS提供:

- SMC独特的端到端(从制造到性能)功能

- 适用于早期设计的成型和填充模拟(快速用于多次迭代)