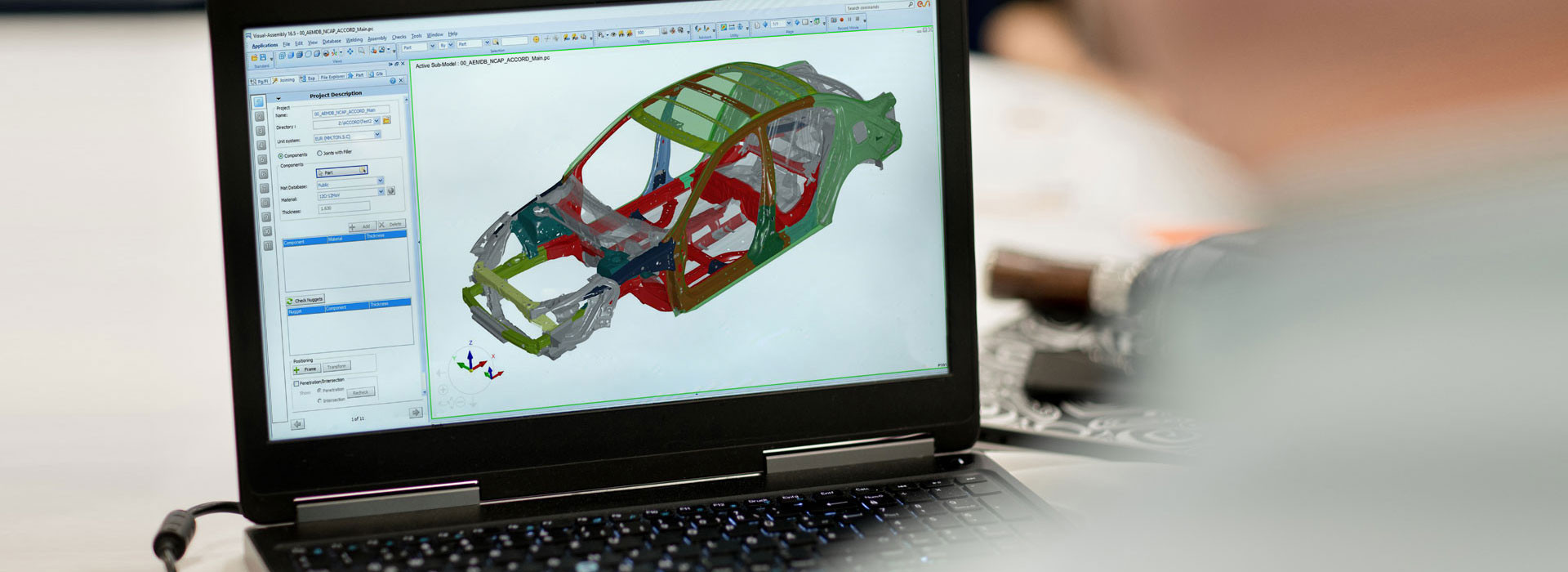

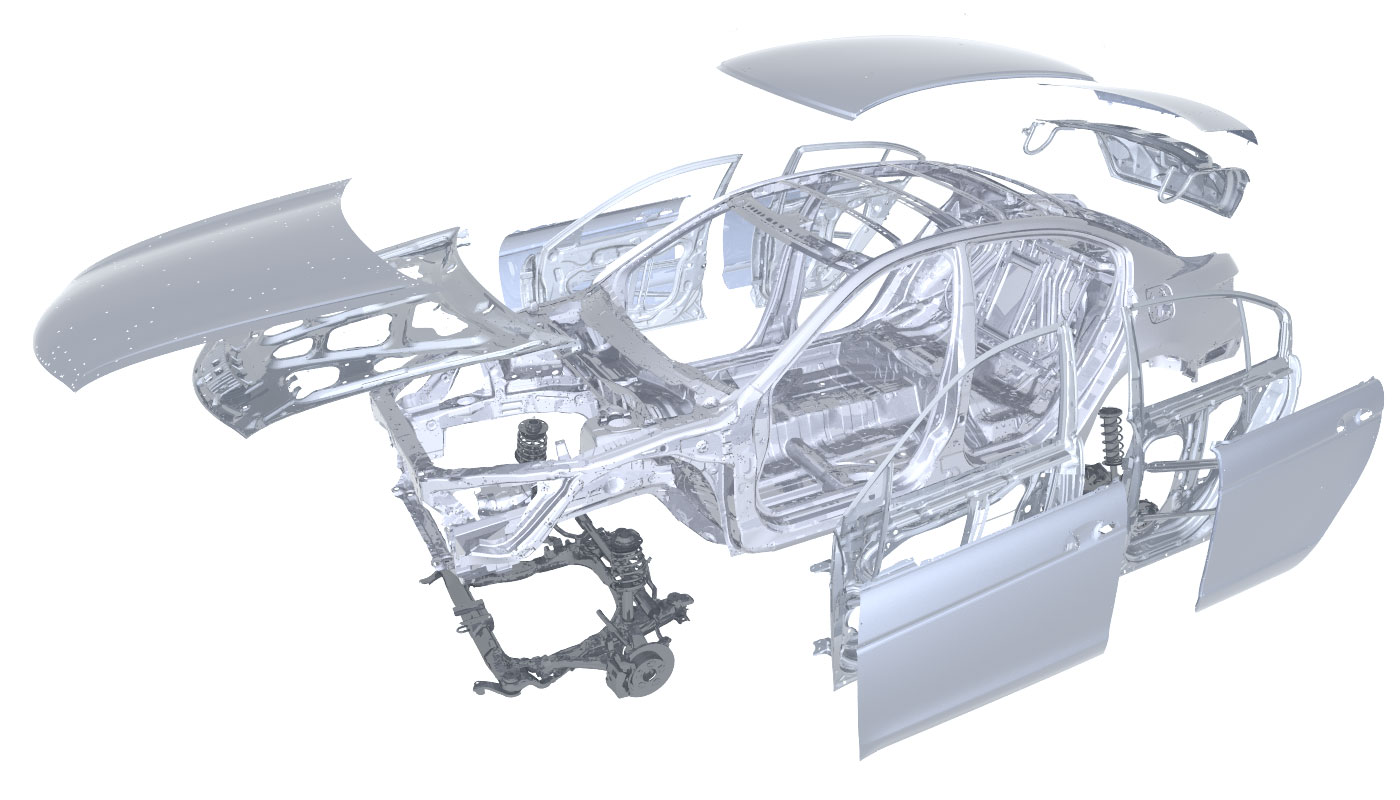

多物质组件是生产具有最有效成本/轻质比率的车身的关键。但是,找到正确的材料混合并将其应用于适当的位置是一个挑战,优化了几何形状和厚度,工程强大的制造工艺并选择了最佳连接技术。由于几乎无限的组合,单点数值模拟不足以完成工作。

取而代之的是,汽车制造商已开始朝着紧密耦合工程和制造世界的趋势转向,以在开发周期中尽早做出正确的决定,并避免使用昂贵的物理原型进行较晚的校正循环。

对于大多数基于钢制的身体结构,端到端的虚拟原型制作是OEM的既定方法 - 从链接产品设计,性能和制造工程工作流程。一些关键好处是:

通过准确代表物理和应用过程来预测制造,组装和性能,对最佳设计的信心

所有轻型材料(标准钢,高强度钢,铝,复合材料)的准确制造和性能验证,无论它们通过哪种过程(标准冲压,热形式,铸造)制造了什么工艺

无限的虚拟试验以找到最有效的制造过程,以实现具有最佳成本/质量比率的组件,以确保正确的性能

减少(最终完全消除)昂贵的物理原型和耗时的试用迭代

最终,端到端的虚拟原型制作是通过使您的可持续车辆工程,制造和组装过程正确地降低整体产品开发周期,成本和开始生产的成本和时间的最佳方法。

如何链式多材料组装模拟在整个车辆开发周期中为您提供支持

能够在虚拟原型链中早期引入制造信息对产品开发周期中的所有阶段都是有益的。

- 产品设计

- 在用挑战性材料制成的零件迭代时,提供可靠的可行性分析和材料成本信息

- 性能工程

- 通过包括形成和组装/加入历史记录,实现“ AS ISSAUDER”(子)组件的早期崩溃和耐用性/NVH性能分析

- 制造工程

- 有效的支持,以寻找在公差内提供完美无瑕的零件(钢,铝,复合材料)和预期质量的最佳过程途径

- 组装工程

- 开始在现实的组件几何形状上建立组装过程,包括制造过程引起的扭曲,并保证公差内的最终机构或底盘组件

设计,制造并组装带有虚拟制造模拟的混合材料组件

让我们将制造和组装问题放在一起

多年来,ESI一直与OEM和供应商合作,创建一个端到端的数字线程,该线程将所有不同的利益相关者以及设计,工程,制造,系列生产和维护方面的活动联系在一起。我们陪同客必威老虎机下分技巧户将其流程从单点的纯粹数值模拟转移到端到端的虚拟原型制作中 - 确保他们首次正确地进行单个零件设计,制造和组装流程。这是为可持续移动设备设计和制造多物质解决方案而推进的基础。

从单点数值模拟转变为端到端连接的虚拟原型工作流程有什么好处

简而言之:迅速建立对新材料和制造技术的信心。这一切都是关于在工程水平上预测制造过程,并更早,更快地实现最佳设计,同时最大程度地减少对物理原型的需求。这是使我们的日常工程和制造实践更加可持续的关键。

下载白皮书,以了解有关OEM工作流程如何从单点数值材料和过程模拟转变为端到端连接的虚拟原型工作流程的更多信息。