在将电动,自主和连通的车辆带到市场的比赛中,OEM面临着困难的难题:提高现有运输范式的效率,并将下一代概念更快地推向市场。最先进的仿真技术已经广泛用于行业。虽然大多数OEM已经远离传统的试验和错误方法,而且设法减少了实现与其要求相匹配的设计所需的物理原型的数量“零物理原型和测试“旅程并不容易。

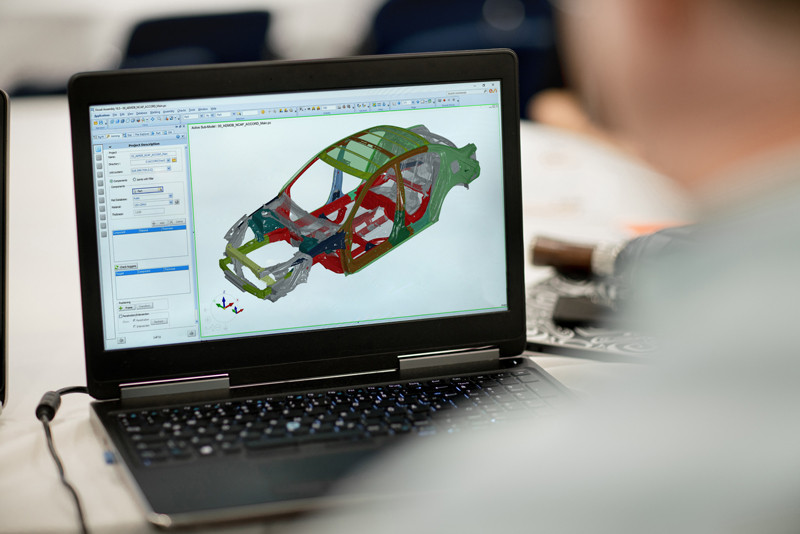

和虚拟原型,您通过制造更智能的决策,验证车辆性能而无需真正的原型设计,在使用单块钢之前准备制造,并旋转到多工艺,多件多材料组件旋转,验证车辆性能。与之杂交双胞胎,您预先体验了新的移动设备的性能,获得信心,并确保客户在市场发布之前和整个生命周期之前的信任。

从虚拟测试到方案模拟,以及我们的跨职业车辆,制造专家和数据架构师的跨职业团队,您可以连接虚拟世界和真实的架构,转向车辆开发的角落,并抵消与创新相关的风险。

优化空气动力学以最大限度地提高EV范围

通常,旨在最大化电动车辆范围的策略依赖于降低车辆重量或提高电池性能。

但2021年可能会改变这一点,因为世界准备欢迎一百个不同的新型电气模式,满足所有需求和需求。全电动汽车提供扩展到更大的型号,跑车和SUV,毗邻500公里(310英里)。

对于奥迪的工程师在新的E-TRON工作中,新的客户预期转化为开发创新的产品开发策略,以最大限度地提高驾驶范围。

使用虚拟原型设计以开发高性能走距离的电池

通过他们承诺使“愿景零”的现实,汽车工业已经丰富地清楚地清楚地说,安全性没有妥协。电池周围升高的担忧包括其在车内的最佳位置,它们对各种道路状况的完整性,或在碰撞情况下,由其外壳提供的保护。OEM及其供应商的挑战是跟上不断发展的要求。在确保具有全球性心态的电动汽车的成功发展方面,在各种情况下测试各种情况的能力是一体的。

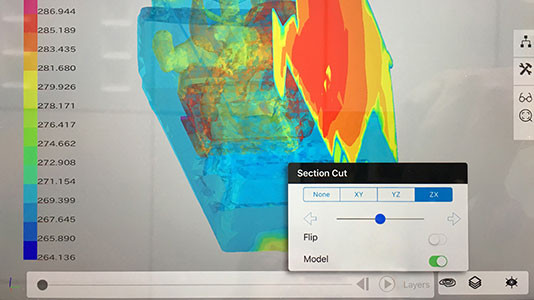

抵达最佳乘客舒适和能耗有效地使用虚拟原型

在灵活,有时革命性的,室内布局,室内气候系统必须致力于驾驶室配置和对个性化舒适性的需求。工程团队面临着艰难的挑战,因为他们被要求重塑机舱设计,同时保持乘员的安全和舒适,提供高性能的车辆。通过虚拟室内工程,在设计冻结之前测试新车概念的许多布局和场景。从人类舒适,包括声学,机舱能源消耗和相关的汽车范围,获得乘客安全的全球视图和管理权衡。

去做杂交孪生在不牺牲舒适,安全或成本的情况下实现能源管理目标和最大范围

如今,可以最大限度地提高电动车辆驾驶范围,同时在整体,端到端的工程方法中同时提供机舱舒适和安全性。工程师几乎分析和评估了所有车辆变量,内外的互动,实时,准确地预测了对乘客舒适的影响。它们通过核算乘客特性与加热,通风,空调,电池和动力总成以及外部环境相结合,如道路状况,交通,驾驶风格和天气等。使用Hybrid Twin™,旨在授权OEM创建一个真正的沉浸式,个人和移动驾驶体验。

将虚拟现实应用于体验,验证和沟通生产过程

随着设计设定制造和服务阶段,工程团队必须认识到与其所提出的产品和流程互动的重要性,以确保易于生产和组装。betway官网开户通过虚拟现实,工程团队经验,验证和沟通大会要求,一切都在考虑以人为本的过程互动。最终,这使他们能够显着降低未来的集会风险并提高效率,同时增加生产,以满足关键产品目标。

制造轻型设计right使用虚拟原型

轻量级的身体结构,发动机和驱动对于获得最佳的EV性能和最大范围至关重要。然而,当用轻质材料制造汽车设计时,满足公差要求和实现高最终的感知质量是OEM的挑战。此外,这通常会导致在预定阶段进行显着的过度支出。OEM必须确保制造流程的主要工艺和运营表现,以满足客户的高要求,最大限度地减少风险,并在规范内保持成本。通过仿真,您可以实际管理关键制造和装配流程,检查感知质量,确保整个制造过程。这是制造有吸引力,轻巧,灵活的电动车辆的秘诀,最终提供最高质量。

虚拟原型设计使汽车制造商和制造多材料组件充满信心

随着连接,自动化,共用和电气化(案例)器件的出现,重量级和成本节约在战略上追求汽车制造商实现温室气体排放,燃油经济性,范围目标和实惠的产品的首要任务。betway官网开户一方面,减轻体重是机体和底盘设计的必须,将聚焦朝向与铝和复合材料的先进钢的组件中的高强度重量比材料转移。在该过程中,产品工程和制造复杂性正在增长,并且较早统一世界的紧迫性正在增加。另一方面,它们同样分享成本压力,因为在动力总成面的高投资不可避免地减少了身体和底盘侧的“我们能负担得起的东西”。因此,能够准确地预测各种制造工艺,并且它们的组件是最小化昂贵物理原型和试用的量的关键。

了解如何耦合工程世界和制造业。

虚拟原型设计有助于感应,连接和报告更安全的驾驶体验

为了达到最高的安全水平,自动车辆必须具有360°视图,确保通过解释来自传感器的数据(相机,雷达或激光雷达)来做出正确的决定。通过虚拟原型和基于物理的传感器型号,您可以验证自主系统的可靠性,并在降低测试阶段的时间和成本的同时开发最安全的自治车辆。

虚拟样机解决方案用于创建个人,强大,安全的驾驶体验

从车辆工程,制造和装配操作到服务过程工程和维护,定义和提供安全可靠的车辆和生产过程,从而导致最高的产品质量和生命时间性能 - 具有几乎零的物理原型。提高现有运输范式的效率,并在新的技术时代领导比赛。

请继续阅读,了解有关我们提供的主要价值主张,我们提供的预先认证,经验前,智能制造和人机互动(以人为本)。

汽车和地面运输中的虚拟原型设计是值得信赖的

全世界,供应商,制造商和工程合作伙伴使用ESI的解决方案来设计和优化地面的未来移动性,例如,Alstom Transport,Autoliv,Bombardier,Bertrandt,大陆,戴姆勒,一汽大众,Faurecia,菲亚特/克莱斯勒,福特,通用电机,Gestamp,本田,现代集团,Isuzu,Jaguar Land Rover,Man,Mazda,Mitsubishi Motors,PSA Peugeot Citroen,雷诺日产,上海大众,高田,塔塔集团,丰田汽车公司,北翁,大众集团和沃尔沃集团。